現在、どのような研究開発を行っているのか?

現在、延べ3年間のサポイン(サポートインダストリー)事業の2年目で、本事業でサンドビック社と共同で開発・製造した世界に1台のセンシングホルダーが完成しました。

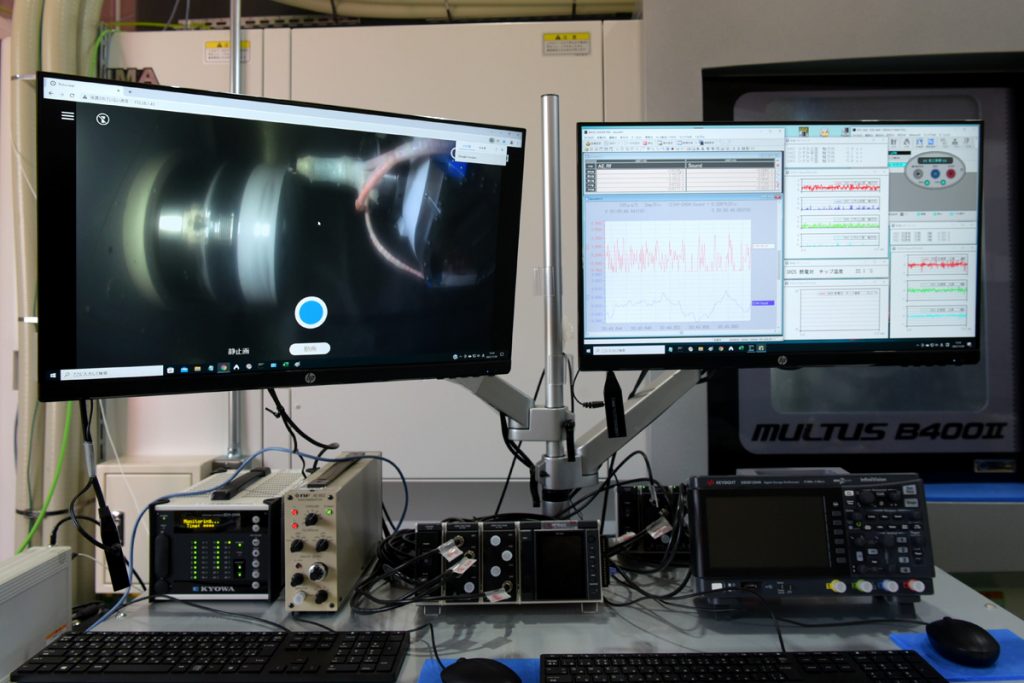

それにAE(アコースティック・エミッション)、加速度計、歪みゲージ、熱電対という各種センサーを搭載し、実際に材質インコネルの被削材を切削する実験で、出力信号のタイミングに合わせて、各データに加工条件を紐づけるプログラムを開発しました。

また、センシングホルダーから同時にAE、加速度、歪み、温度の信号を同時に表示できるプログラムも開発しました。

そして、センシングホルダーとは別に機内に集音マイクも取り付け、音のデータも収集できるようにしました。

これらの信号の特徴比較と、AIを3つのモデルで現場実装し、模擬シミュレーションを行いました。

当初計画に対し、順調に進捗しています。

研究開発を通して、期待される成果は?

各種センサーの信号の特徴比較をした結果、AE信号が最も工具摩耗交換時期の特徴を捉えられており、工具の刃先摩耗状況を早期に検出出来ていました。

ドライ切削(切削液なし)での実験で、熟練者が工具摩耗による交換と判断する地点より先の、切削が可能な工具摩耗限界ギリギリまでの地点を捉えることに成功しました!

これにより工具寿命が5分⇒7.5分まで延長できる見通しが立ち、当社が得意とする航空宇宙分野のメタルシールやメインケーシングの大幅な消耗工具費の削減によるコストダウンで顧客満足の向上と競争力アップ実現に向けて、大きく前進致しました。

研究開発の今後の流れは?

ドライ切削(切削液なし)での実験でトライしていましたが、切削液を放出した状態で各種信号の相関関係を明確化し、有効データを確立して参ります。

また、検出精度、リアルタイム性などを念頭に現場導入AIを総合評価し、決定して、工具刃先の摩耗状況の正常/異常の評価法を確立します。

そして、工作機自動運転化のテーマにおける機内自動計測システムの開発では、①自動計測プログラム、②計測評価プログラム、③AI判定信号受信プログラム、④工作機自動制御システムを開発していきます。

今後も適宜、本研究開発について情報発信していければと考えています。